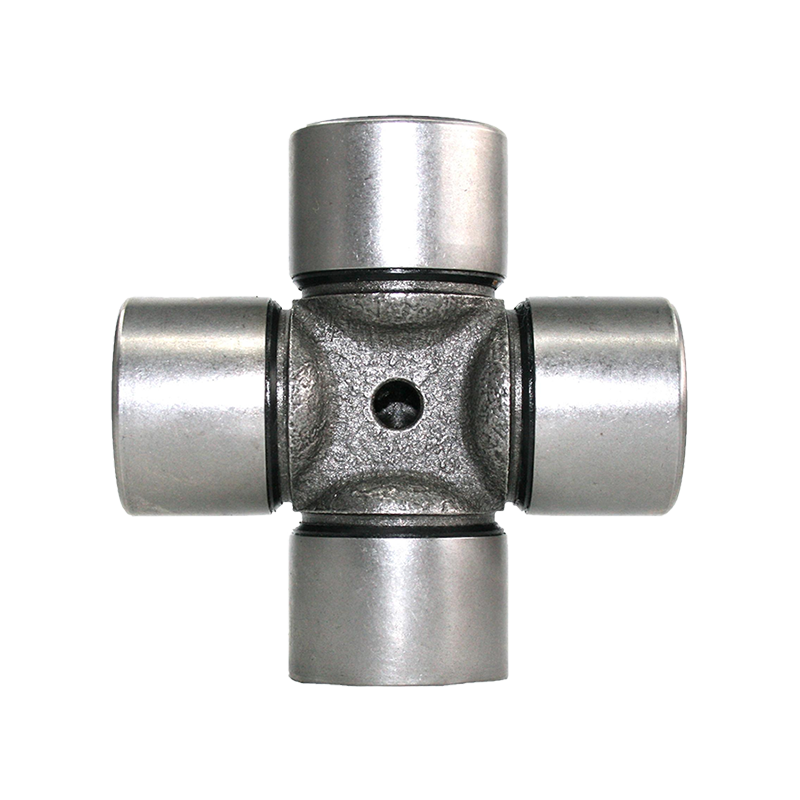

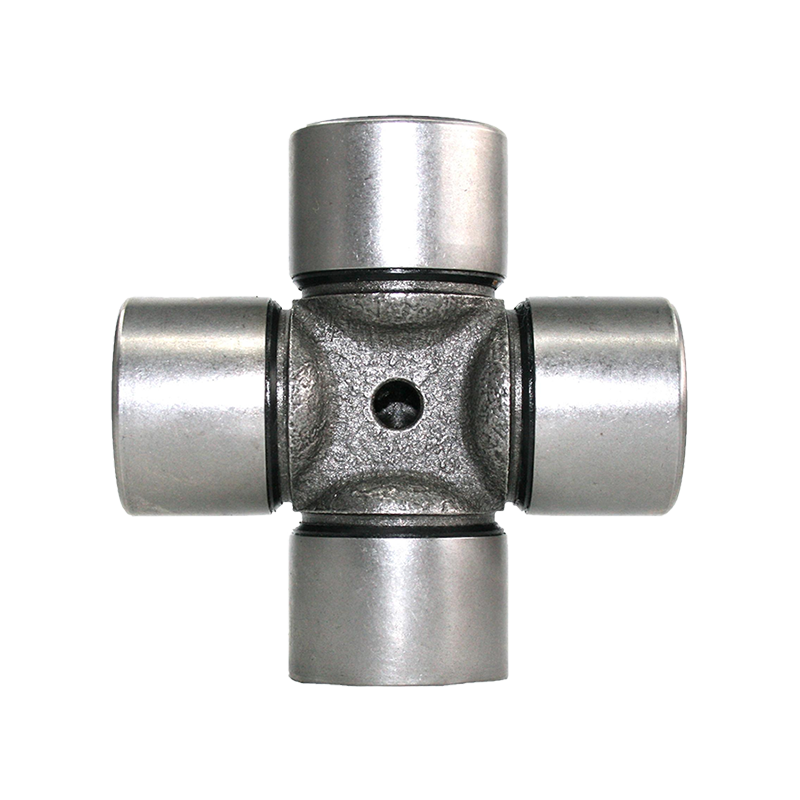

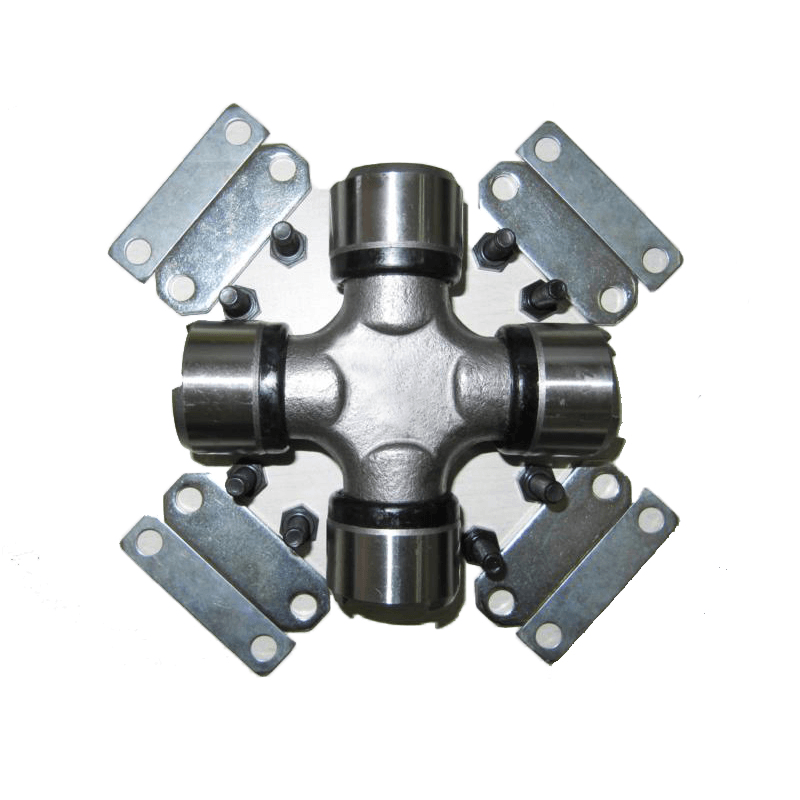

Fabrication d'un Joint universel avec des roulements pressés implique plus que des matériaux et l'usinage - c'est un exercice de précision et de cohérence d'ingénierie. À première vue, le composant peut sembler simple, mais lorsque l'optimisation du poids, l'efficacité de la rotation et la résistance à la fatigue sont nécessaires, la complexité réelle émerge. Les versions de roulements pressées des articulations universelles exigent des tolérances particulièrement étroites dans leur fabrication, en grande partie parce que leur conception mince et légère laisse peu de marge pour une erreur dimensionnelle. Tout écart dans le diamètre de la tasse ou l'alignement de la trunnion peut entraîner une usure accélérée, des vibrations ou même une défaillance catastrophique sous charge.

L'un des défis les plus importants consiste à atteindre la concentricité entre la trunnion et la tasse de roulement. Dans une articulation universelle typique, les désalignements mineurs peuvent souvent être absorbés ou ajustés pendant l'assemblage. Cependant, dans une articulation universelle avec des roulements pressés, la conception pressée n'offre pas un tel pardon. Le processus de fabrication doit donc garantir une symétrie et une rondeur presque parfaites - souvent dans les microns - à travers l'usinage CNC avancé et l'inspection en ligne. Pour les clients opérant dans des applications de transmission premium, telles que les véhicules de performance ou l'équipement industriel haut de gamme, ce niveau de précision est directement corrélé avec la fiabilité des produits et la durée de vie.

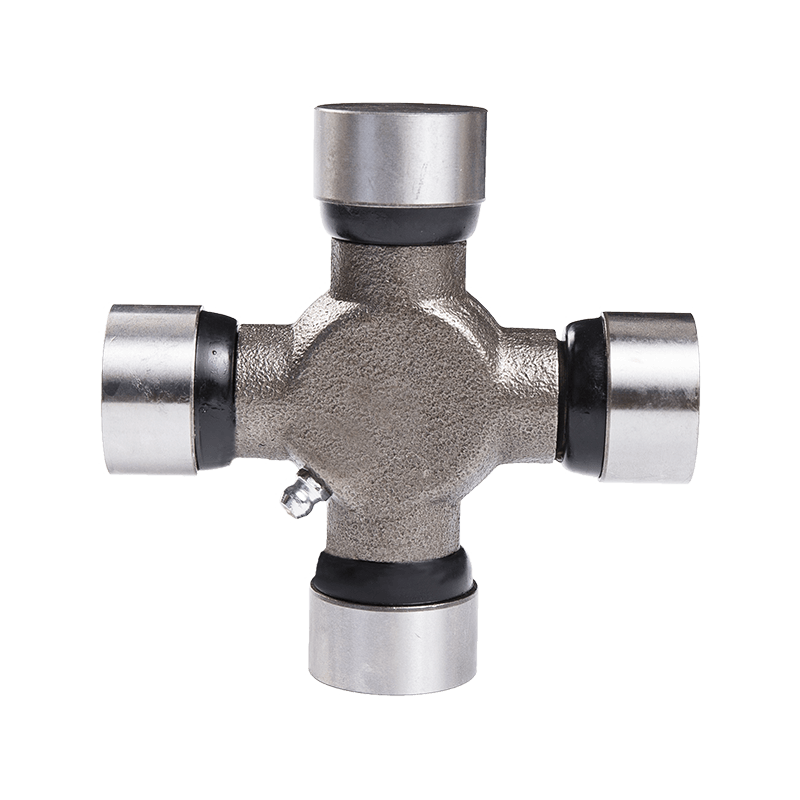

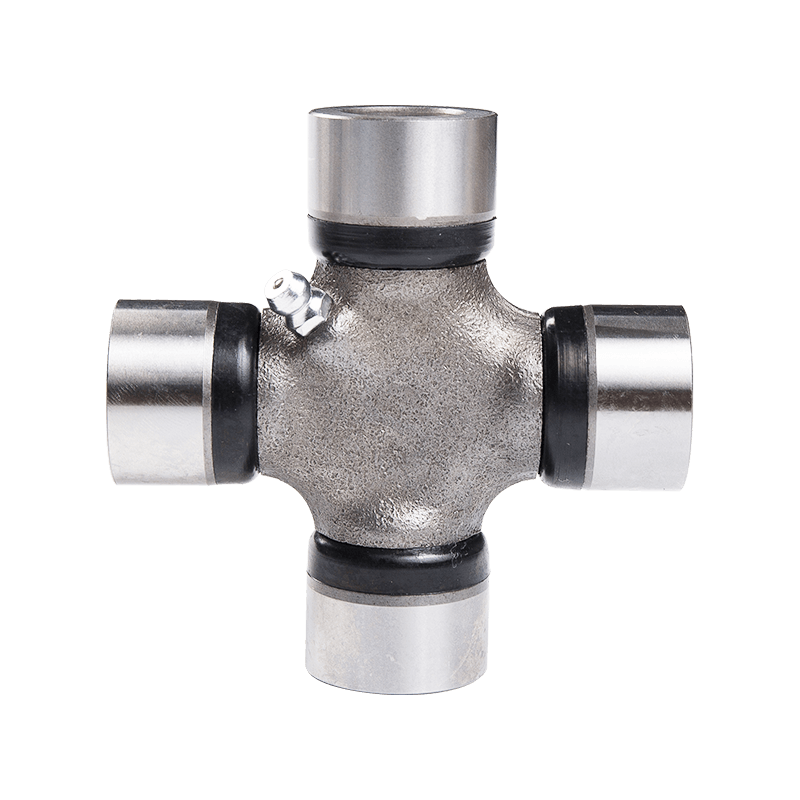

Un autre domaine critique est le traitement de surface et la cohérence de la dureté. Étant donné que les murs de tasse de roulement sont plus minces par conception, la durabilité de surface devient vitale. Ces composants subissent souvent des processus de traitement thermique spécialisés comme le durcissement par induction pour renforcer uniquement les surfaces porteuses sans affecter la géométrie interne. La réalisation d'une profondeur de cas uniforme à travers les contours complexes, en particulier lorsqu'il s'agit d'alliages légers, nécessite une compréhension sophistiquée du comportement thermique et de la réponse métallurgique. Une légère incohérence de la dureté peut entraîner des piqûres ou des fissures lorsqu'elles sont exposées à des cycles de stress de torsion.

L'usure des outils et le contrôle des environnements d'usinage compliquent encore les choses. Parce que les tolérances sont si serrées, même des changements subtils dans la netteté de l'outil de coupe, la température du liquide de refroidissement ou les conditions d'atelier ambiant peuvent introduire des variations. Les fabricants doivent déployer des systèmes de rétroaction automatisés pour surveiller ces variables en temps réel, garantissant que chaque joint universel avec des roulements pressés qui sortent de la ligne répond aux spécifications exactes. D'après notre propre expérience, le coût de reprise ou de rejet augmente de façon exponentielle dans la production conjointe de haute précision, ce qui rend le contrôle préventif des processus essentiels.

L'assemblage présente également son propre ensemble de défis. L'opération de presse de roulement doit être exécutée avec juste la bonne force - pas trop peu pour risquer un ajustement lâche, et pas trop pour déformer la tasse ou modifier la géométrie interne. Les luminaires spécialisés de presse, ainsi que la surveillance des forces en temps réel, aident à atteindre cet équilibre. Pour cette raison, les fabricants qui comprennent à la fois les aspects mécaniques et scientifiques des matériaux des articulations universels sont les mieux placés pour offrir une qualité cohérente, en particulier lorsque vous travaillez avec des matériaux avancés ou propriétaires.

L'inspection et l'assurance qualité sont également exigeantes. Les méthodes d'inspection traditionnelles comme les jauges manuelles ou les vérifications visuelles simples sont insuffisantes à ce niveau. Les machines de mesure des coordonnées (CMM), le balayage laser et les outils de mesure de l'alésage numérique sont désormais de série pour vérifier la précision dimensionnelle et détecter les micro-écarts. Chaque lot de joints universels avec des roulements pressés est soumis à ces tests avant l'emballage, garantissant que nos clients reçoivent des composants qui répondent ou dépassent les normes de remplacement OEM, telles que celles de l'INA ou du SKF.

Du point de vue de la production, ces défis signifient des investissements initiaux plus élevés dans l'équipement, la formation et le développement des processus. Mais le gain est clair - des composants cohérents et hautes performances qui fonctionnent en douceur à des RPM élevés et sous des charges importantes. Pour les professionnels de l'approvisionnement et les ingénieurs, le partenariat avec un fabricant qui comprend que ces défis ne sont pas seulement une considération technique; C'est une décision commerciale intelligente. Une meilleure précision signifie moins d'échecs, des coûts de cycle de vie plus bas et une meilleure expérience de l'utilisateur final.

En tant que l'un des fabricants expérimentés de cet espace, nous avons travaillé dur pour affiner chaque étape de notre processus de production pour les articulations universelles. En ce qui concerne la version de roulement pressé, le succès réside dans les détails. Et bien que nous ne revendiquons pas la perfection, nous dirons avec confiance que la prestation de précision à grande échelle est quelque chose que nous sommes venus maîtriser. Pour les clients qui exigent des performances cohérentes de leurs composants de transmission, un bien fait Joint universel avec des roulements pressés peut faire toute la différence.

中文简体

中文简体

Contactez-nous