Cet article se concentre sur des conseils pratiques de niveau ingénierie pour les arbres à cardan (arbres à joint en U). Il couvre les définitions, les choix de configuration, les formules de dimensionnement, les recommandations en matière de matériaux et de traitement thermique, les procédures d'assemblage et de mise en phase, les listes de contrôle d'inspection, les modes de défaillance courants et les tolérances de finition/fabrication, le tout rédigé pour qu'un ingénieur de conception ou de maintenance puisse l'appliquer directement.

Qu'est-ce qu'un arbre à cardan et quand l'utiliser

Un arbre à cardan transmet le couple entre des arbres non colinéaires à l'aide d'un ou plusieurs joints universels (de type crochet). Contrairement aux joints homocinétiques, un joint en U de base permet un désalignement angulaire mais produit une fluctuation de vitesse lorsqu'il est utilisé seul. Utilisez des arbres à joint universel lorsque :

- Le désalignement angulaire est modéré (généralement jusqu'à 25-30° par joint pour les conceptions robustes).

- La simplicité, le coût et la facilité d'entretien sont des priorités.

- Le système peut accepter une fluctuation de vitesse ou utiliser des joints universels appariés (doubles) pour l'annuler.

Types et configurations d'arbres à cardan

Arbres à cardan simples ou doubles (cardan)

Un seul joint en U transmet le couple entre des arbres mal alignés mais introduit une vitesse angulaire non uniforme. Un double joint en U correctement phasé (deux joints en U avec un arbre central) annule les variations de vitesse si les deux joints fonctionnent à des angles égaux et sont correctement phasés - c'est la solution la plus courante dans les applications de transmission.

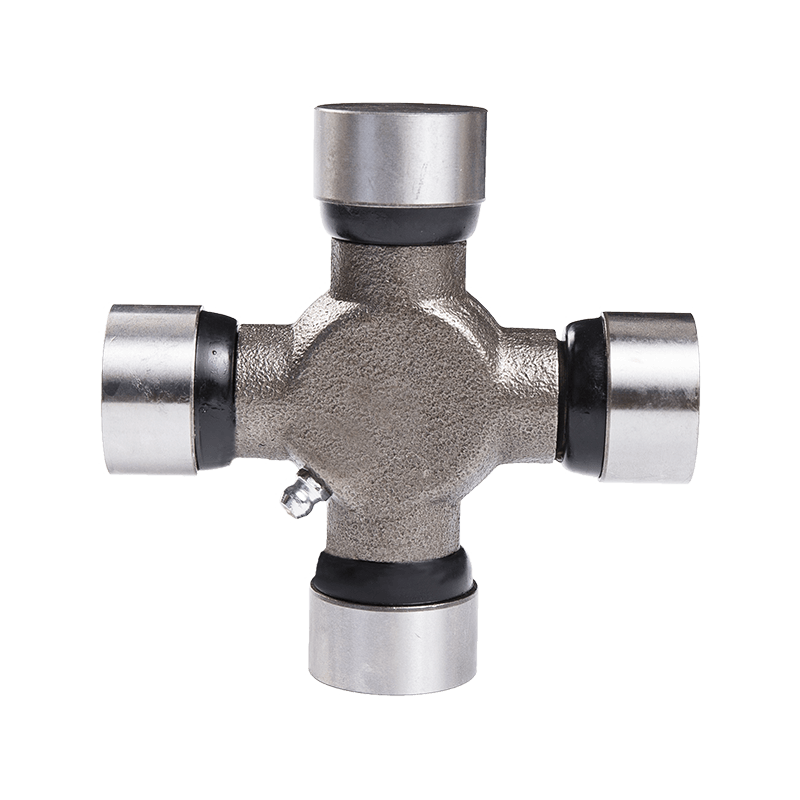

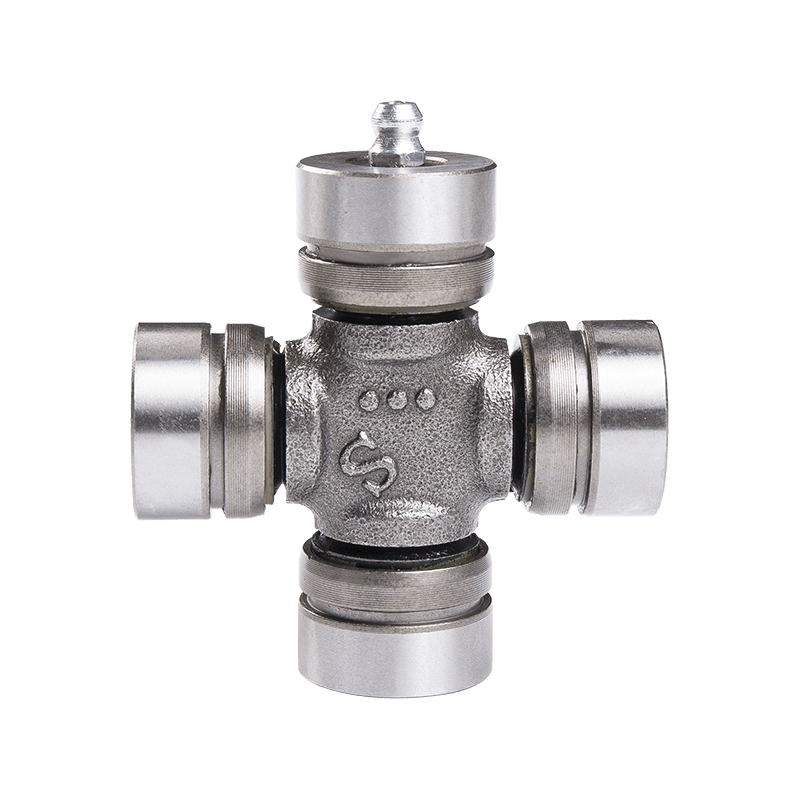

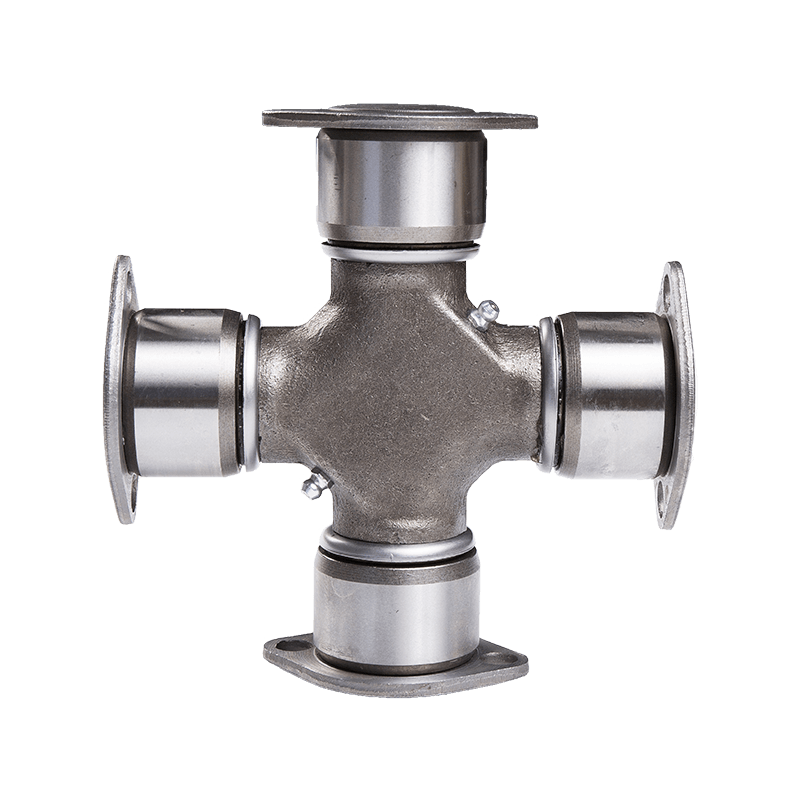

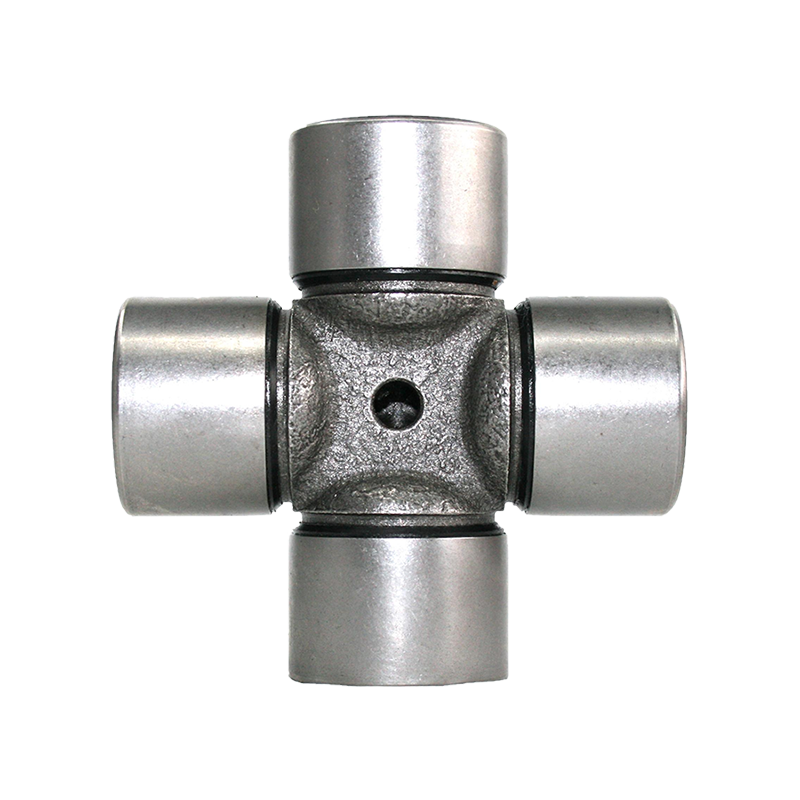

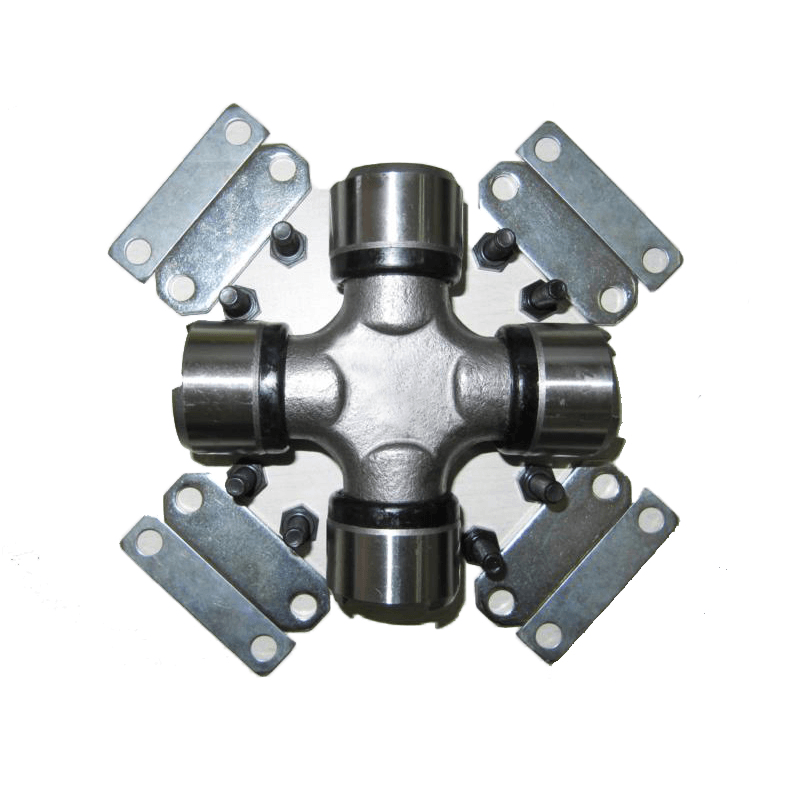

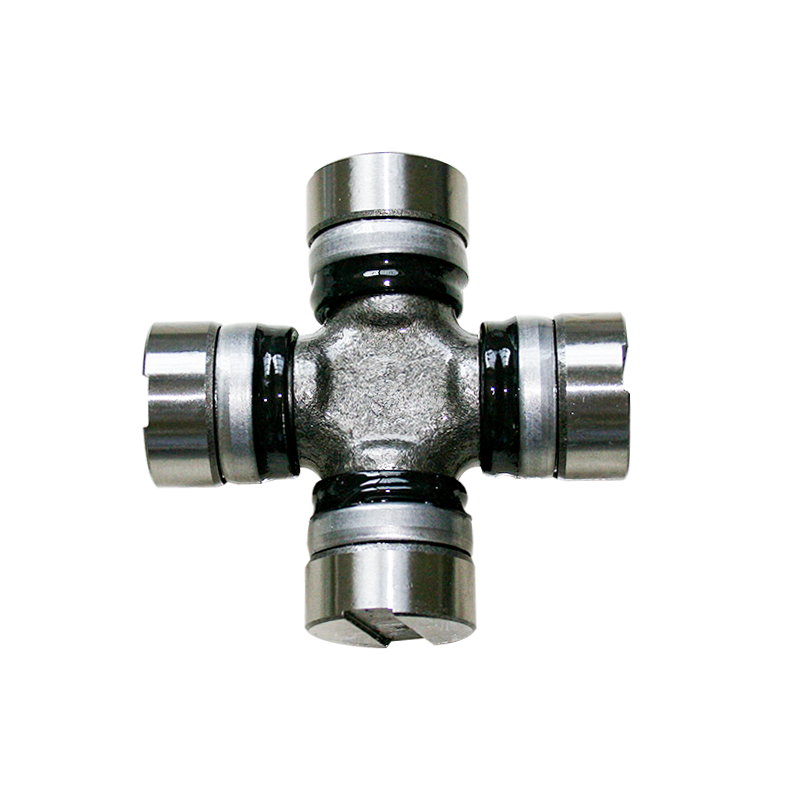

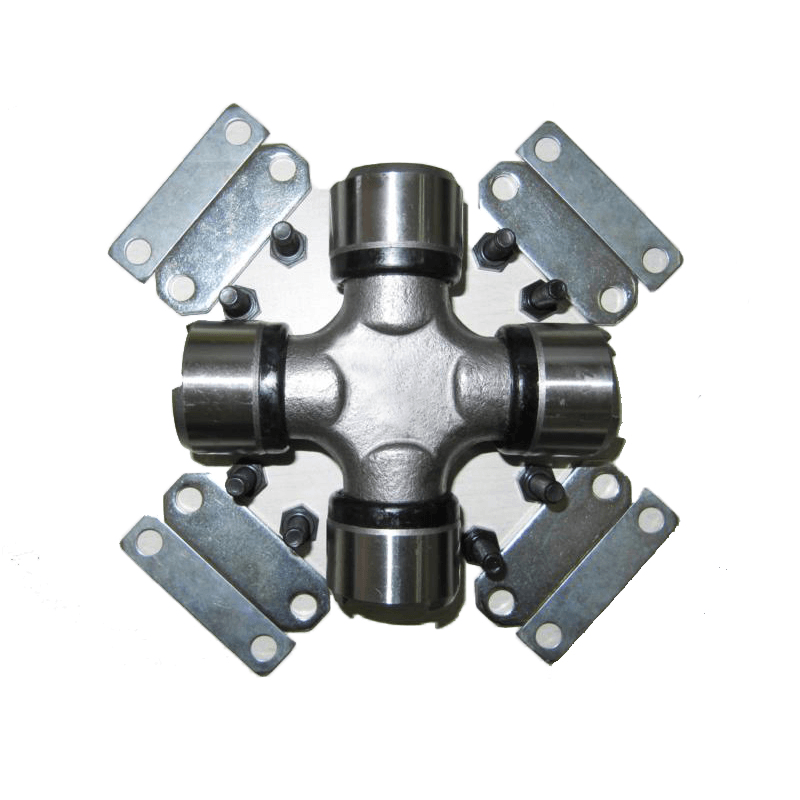

Roulement transversal (à quatre boulons) par rapport aux hybrides à trépied et à vitesse constante

Les joints à roulement transversal (avec une croix à roulement à aiguilles) sont compacts et robustes pour les charges radiales lourdes. Les joints de type trépied ou hybrides CV réduisent les vibrations à des angles plus élevés mais sont plus complexes et plus coûteux. Choisissez en fonction du désalignement requis, du cycle de service, de l'accès à la lubrification et des besoins d'équilibrage dynamique.

Principes de conception et de dimensionnement (formules pratiques)

Sélection de base du couple et du diamètre de l'arbre

Commencez par le couple transmis. Si vous connaissez la puissance (HP) et la vitesse de l'arbre (RPM) :

- Couple (lb·ft) = (HP × 5 252) / RPM.

- Pour les unités métriques : Couple (N·m) = (HP × 745,7) / (2π × RPM/60) — plus facile de convertir HP en kW et d'utiliser T (N·m) = (kW × 9550) / RPM.

Une fois le couple (T) connu, déterminez le module et le diamètre de la section d'arbre requis à l'aide de la contrainte de cisaillement admissible (τ_allow). Pour un arbre circulaire plein sous torsion :

- Moment polaire J = π·d⁴ / 32

- Contrainte de cisaillement τ = T·c / J = (16·T) / (π·d³)

- Réorganiser pour résoudre d : d ≥ ( (16·T) / (π·τ_allow) )^(1/3)

Utilisez un facteur de sécurité approprié à l'application : les arbres de fatigue/rotation typiques utilisent 1,5 à 3,0 en fonction de la charge de choc et des cycles de service inconnus. Pour les arbres clavetés ou cannelés, tenez compte des concentrations de contraintes et réduisez les contraintes admissibles en conséquence.

Sélection des matériaux, traitement thermique et finitions de surface

Matériaux et traitements courants pour les arbres à joint universel :

- Aciers à moyenne teneur en carbone (AISI 1045/EN C45) : bonne usinabilité ; adapté aux charges modérées après détensionnement ou durcissement superficiel.

- Aciers alliés (4140/42CrMo) : préférés pour les applications à couple/fatigue plus élevé ; trempé à cœur ou trempé et revenu à une traction > 800-1 000 MPa selon les besoins.

- Cémentation (carburation ou nitruration) des cannelures ou des tourillons pour améliorer l'usure tout en conservant un noyau résistant.

- Finition de surface : Ra ≤ 0,8 µm recommandé au niveau des tourillons ; les sièges de roulement polis prolongent la durée de vie des roulements à aiguilles.

Limites d’assemblage, de mise en phase, d’équilibrage et de faux-rond

Règles de phasage (pour éviter les vibrations)

Lors de l'utilisation de deux joints universels en série, les deux joints doivent avoir des angles de fonctionnement égaux et être phasés à 180° (les chapes orientées) afin que la fluctuation de vitesse de l'arbre mené soit annulée. En pratique :

- Disposez visuellement les oreilles du joug et marquez-les ; installez de manière à ce que les marques de bride/étrier s'alignent dans la phase spécifiée.

- Confirmez l'égalité des angles avec une jauge d'angle ; des angles inégaux produisent des vibrations résiduelles proportionnelles à la différence.

Équilibrage dynamique et faux-rond

Les arbres avec joints universels et sections centrales doivent être équilibrés dynamiquement si les vitesses de fonctionnement dépassent le ralenti typique du moteur ou si la tolérance aux vibrations est faible. Tolérances de faux-rond et d'équilibrage cibles :

- Faux-rond total indiqué (TIR) au niveau des tourillons : ≤ 0,05 mm pour les transmissions à grande vitesse.

- Équilibrage dynamique conforme à la norme ISO 1940/1 Grade G16 ou supérieure pour les applications automobiles ; un équipement rotatif plus lourd peut nécessiter G6.3–G2.5.

Liste de contrôle d'inspection, de lubrification et d'entretien

Des contrôles réguliers prolongent considérablement la durée de vie. Utilisez la liste de contrôle pratique suivante lors de la maintenance planifiée :

- Inspection visuelle des reliefs de l'arcade, des tourillons transversaux et des joints pour déceler des rayures, de la corrosion ou des fuites de graisse.

- Vérifier le jeu des roulements : un jeu axial ou radial au-delà de la tolérance constructeur indique une usure des roulements ; mesurer avec un indicateur à cadran.

- Intervalles de graissage : lubrifiez à nouveau les roulements à aiguilles par cycle de service (typique : toutes les 50 à 200 heures) à l'aide de graisse de qualité NLGI et de graisse pour roulements compatibles.

- Vérifiez le bruit et les vibrations sous charge : une apparition soudaine suggère un effondrement du roulement, une défaillance croisée ou un déphasage.

Modes de défaillance courants et causes profondes

Reconnaître le mode de défaillance permet de prescrire le correctif correct :

- Usure prématurée des roulements à aiguilles – généralement due à une lubrification insuffisante, à une graisse contaminée ou à un mauvais alignement.

- Rupture de la croix/du tourillon — charges de choc élevées ou matériau/traitement thermique incorrect ; examiner la surface de fracture pour détecter les signatures de fatigue et de surcharge.

- Déformation de l'arcade du joint en U — moment de flexion excessif dû à un support inapproprié ou à un arbre sous-dimensionné.

Tolérances de fabrication, contrôles QC et tests

Dimensions clés et actions de contrôle qualité à inclure dans les plans de fabrication :

- Diamètres des tourillons ±0,01 à 0,03 mm en fonction de l'ajustement du roulement (ajustement par pression ou par glissement).

- Tolérances de section cannelée ou clavetée selon la norme ISO/RM utilisée ; contrôle du faux-rond et de la concentricité ≤ 0,05 mm.

- Effectuer des contrôles de dureté après le traitement thermique (par exemple, dureté du noyau et profondeur du boîtier pour les pièces carburées).

- Test fonctionnel en fin de ligne : rotation sous charge à vitesse de fonctionnement pour détecter les vibrations, le bruit ou les fuites d'huile/graisse.

Liste de contrôle de sélection et tableau de référence rapide

Utilisez la liste de contrôle ci-dessous avant de finaliser la conception d'un arbre ou de commander des pièces de rechange :

- Confirmez le couple continu et maximal, la plage de régime et les angles de fonctionnement.

- Décidez de la disposition des joints simples ou doubles en fonction de l'angle et de l'exigence de vitesse constante.

- Spécifiez le matériau, le traitement thermique et la finition de surface des tourillons et des cannelures.

- Incluez les spécifications d’équilibrage et les limites de faux-rond sur le dessin d’achat.

| Demande | Matériau de l'arbre typique | Concevoir des points nodaux |

| Machines légères (≤ 5 kW) | 1045/C45 | Joint universel simple, lubrification périodique |

| Usage moyen (5 à 100 kW) | 4140 / 42CrMo (QT) | Double U recommandé, équilibre à G16 |

| Robuste / automobile | Tourillons en acier allié cémenté | Tourillons nitrurés/cémentés, équilibre G6.3 ou supérieur |

Remarque finale : référencez toujours les fiches techniques des joints universels spécifiques au fabricant pour les ajustements cannelés, les types de roulements à aiguilles et la compatibilité avec les graisses. Les formules et tolérances ci-dessus sont des points de départ éprouvés : adaptez-les au cycle de service particulier, aux conditions environnementales (service corrosif ou à haute température) et aux exigences de sécurité de votre projet.

中文简体

中文简体

Contactez-nous