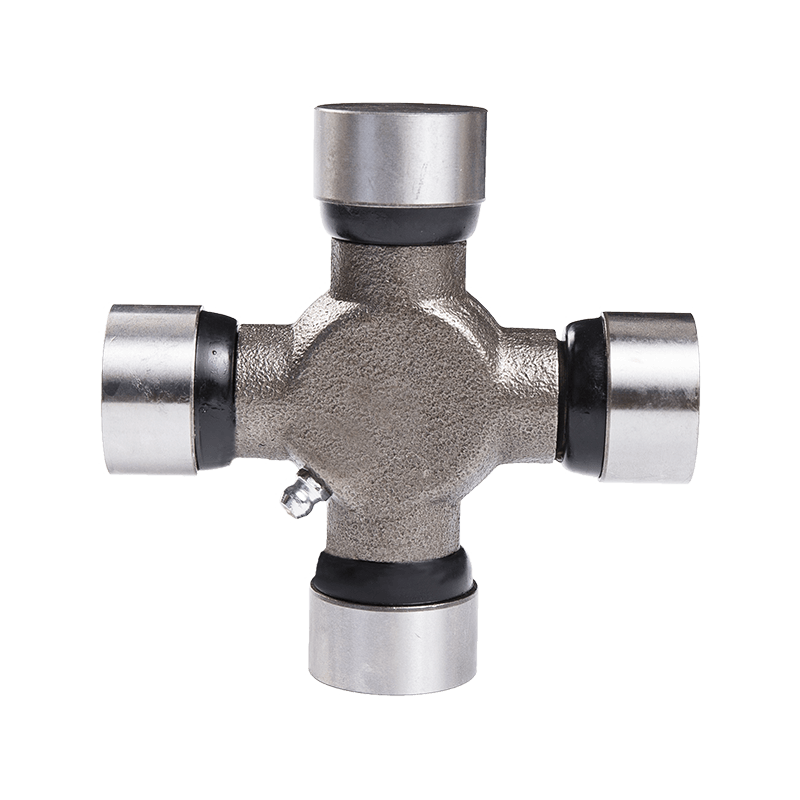

Concevoir un Joint universel avec roulements d'ailes Cela peut effectuer de manière fiable dans des conditions de charge de choc nécessite plus que la simple sélection de matériaux robustes ou de composants surdimensionnés. Les charges de choc introduisent des pointes de force imprévisibles qui stressent les systèmes mécaniques bien au-delà de leurs limites en régime permanent. Ces charges soudaines, courantes dans les machines de construction, l'équipement agricole et les mélangeurs industriels, peuvent rapidement détériorer les composants mal conçus. Un arbre de transmission des roulements à ailes doit être conçu non seulement pour transmettre le couple mais aussi pour absorber et redistribuer les fluctuations d'énergie sans compromettre l'alignement mécanique ou l'intégrité des articles.

La configuration de roulement d'aile elle-même offre des avantages intégrés pour ces environnements. En transférant le couple à travers des connexions clés entre les blocs de roulements et les yokes, plutôt que de s'appuyer uniquement sur des trunnions ronds ou des roulements à aiguilles, l'articulation universelle avec des roulements d'aile crée des chemins de charge définis avec un engagement mécanique plus positif. Cette interface à clé distribue une contrainte dans une zone de contact plus large, ce qui réduit l'usure localisée et contribue à une plus grande durabilité lorsque l'équipement est soumis à des choches répétitives ou à des inversions soudaines.

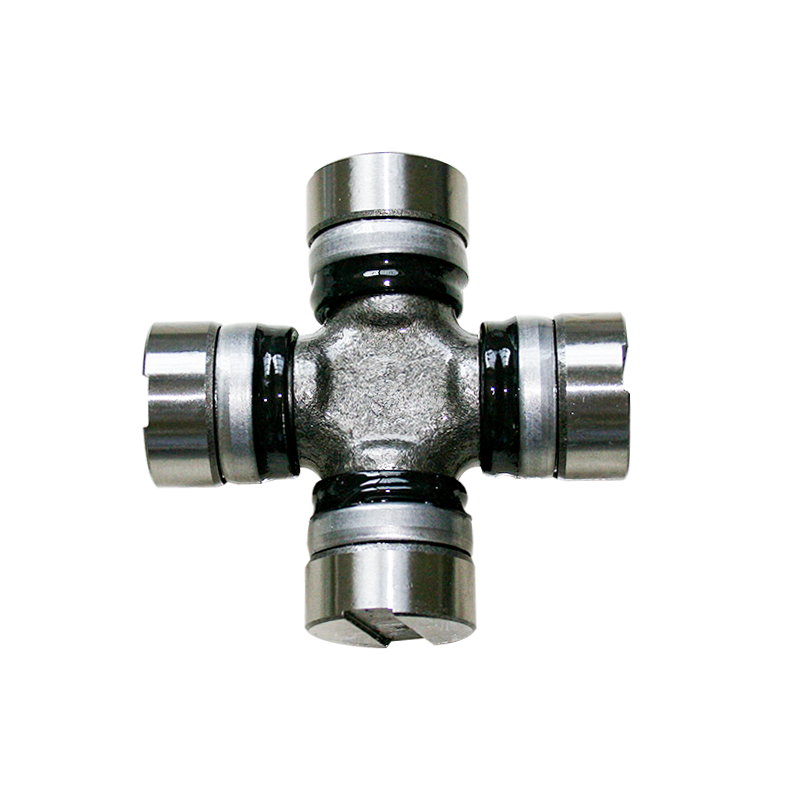

Cependant, la manipulation efficace de la charge de choc dépend fortement de la précision de l'interface de l'emploi de clé. Des clés sous-dimensionnées ou des emplacements usinées vaguement peuvent introduire des micro-mouvements qui conduisent à une usure de frottement ou même à craquer sous une contrainte répétée. L'ajustement doit être suffisamment serré pour empêcher le contrecoup mais conçu avec suffisamment de dégagement pour permettre une expansion thermique et de légères désalignements de l'arbre. La sélection des bonnes tolérances est un exercice d'équilibrage de la flexibilité avec le contrôle, et les fabricants ayant une expérience dans des environnements à charge variable comprennent que ces tolérances sont rarement uniques.

Un autre facteur critique est le comportement matériel dans des conditions dynamiques. Tous les aciers ne sont pas égaux en ce qui concerne la résistance aux chocs. Les aciers en alliage durcis avec une résistance élevée à la ténacité et à la fatigue sont généralement choisis pour les blocs de roulements et les clés. Les traitements de surface comme le durcissement à induction ou le coup de pouce peuvent améliorer la résistance à la fatigue, tandis que la sélection minutieuse des boulons garantit que l'articulation reste solidement assemblée sous la charge cyclique. Les boulons eux-mêmes éprouvent souvent une tension et un cisaillement combinés, de sorte que leur qualité, leur méthode de prétention et la fréquence de re-qui-torque doivent être traitées pendant la conception.

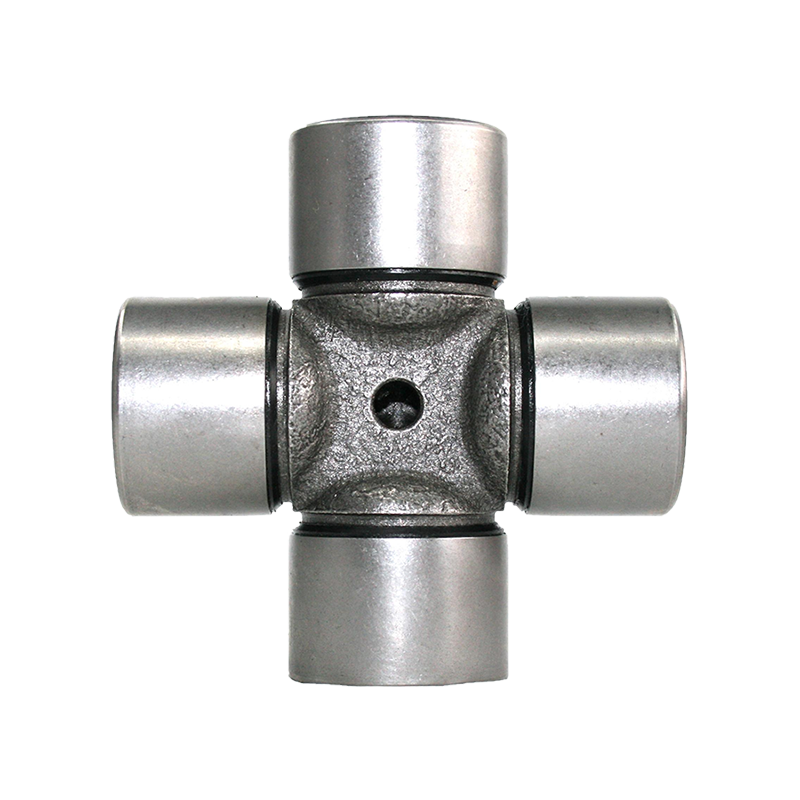

Il ne s'agit pas seulement de survivre au choc; Il s'agit de maintenir des performances constantes après des milliers de cycles. C’est pourquoi les motifs d’usure sont étroitement surveillés pendant le prototypage. Pour les joints de roulement d'ailes, une usure de clé inégale ou un coup sur les surfaces de la fente peut indiquer une lubrification insuffisante ou une géométrie défectueuse. C'est là que les tests réels jouent un rôle. Les simulations contrôlées ne peuvent aller que si loin; Mettre l'articulation universelle avec des roulements d'ailes dans les essais sur le terrain révèle des limitations de conception subtiles que les environnements de laboratoire pourraient manquer. La boucle de rétroaction entre les données sur le terrain et le raffinement de l'ingénierie est essentielle pour fournir des joints qui fonctionnent de manière fiable là où cela compte le plus.

Dans certains projets, nous avons également vu les avantages de la personnalisation de la géométrie des blocs pour augmenter la tolérance de désalignement angulaire. En ajustant légèrement les dimensions et les matériaux des blocs de roulement, il est possible d'améliorer l'absorption d'énergie tout en préservant la rigidité essentielle qui permet un transfert de couple efficace. Ces modifications doivent être validées par l'analyse du stress et la modélisation de la fatigue, mais elles sont souvent payantes dans une durée de vie plus longue et des coûts de maintenance réduits pour les utilisateurs finaux, en particulier dans des cycles ou des équipements élevés qui fonctionnent sur un terrain sévère et inégal.

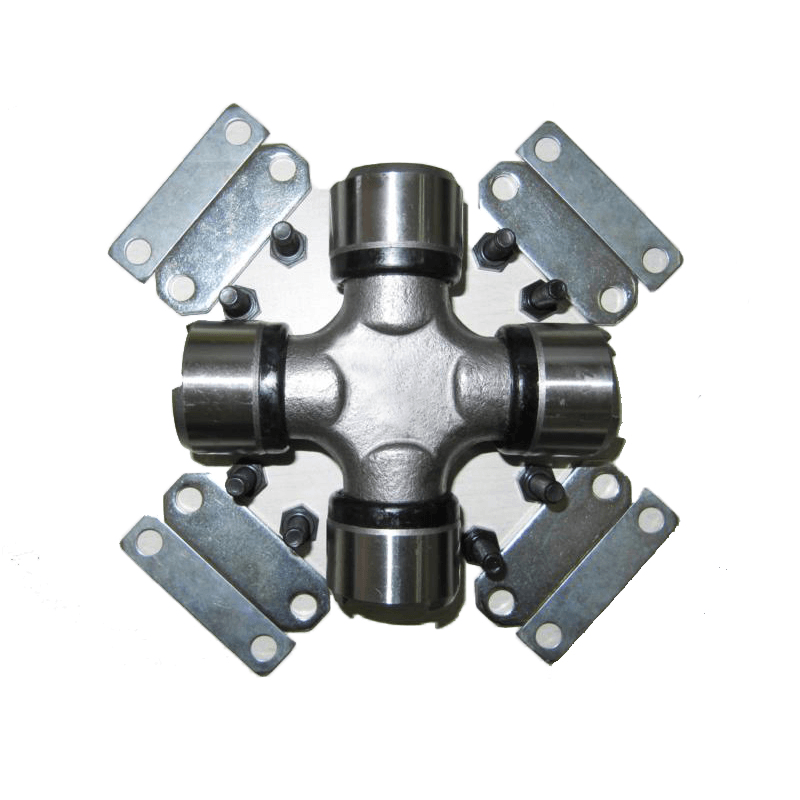

Du point de vue d'un fournisseur, il est gratifiant de voir comment les clients bénéficient de conceptions durables et spécifiques à l'application. Une articulation universelle bien conçue avec des roulements à ailes ne se contente pas de prolonger la durée de vie des composants - il réduit les temps d'arrêt, réduit le coût total de possession et renforce la confiance dans l'équipement lui-même. C’est pourquoi nous ne croyons pas aux réponses génériques produites en masse lorsque des charges de choc sont impliquées. Les solutions sur mesure, fondées sur une base de connaissances techniques et de pratiques de conception éprouvées, sont ce qui distingue les fabricants sérieux sur les marchés exigeants.

Comprendre les véritables exigences mécaniques des charges variables - et l'ingénierie en conséquence - reste la pierre angulaire de la transmission de puissance réussie dans les machines lourdes. En tant que fabricant ayant une expérience pratique entre les industries et les marchés internationaux, nous continuons à affiner nos joints en U mécaniques pour la performance et la longévité. Si votre application implique un chargement de choc, la bonne articulation universelle avec des roulements d'aile peut faire une différence mesurable où elle compte.

中文简体

中文简体

Contactez-nous