Joints universels sans entretien ont transformé la fiabilité des machines en éliminant le besoin de lubrification de routine, mais leur secret réside dans la technologie de joint de pointe. Ces articulations, conçues pour prospérer dans des conditions difficiles, reposent sur des mécanismes d'étanchéité innovants pour verrouiller les contaminants et conserver des lubrifiants à vie. Pour les ingénieurs et les opérateurs, la compréhension de la façon dont ces joints équilibrent la protection et les performances sont essentiels pour maximiser la disponibilité et l'efficacité.

Conception du sceau: la première ligne de défense

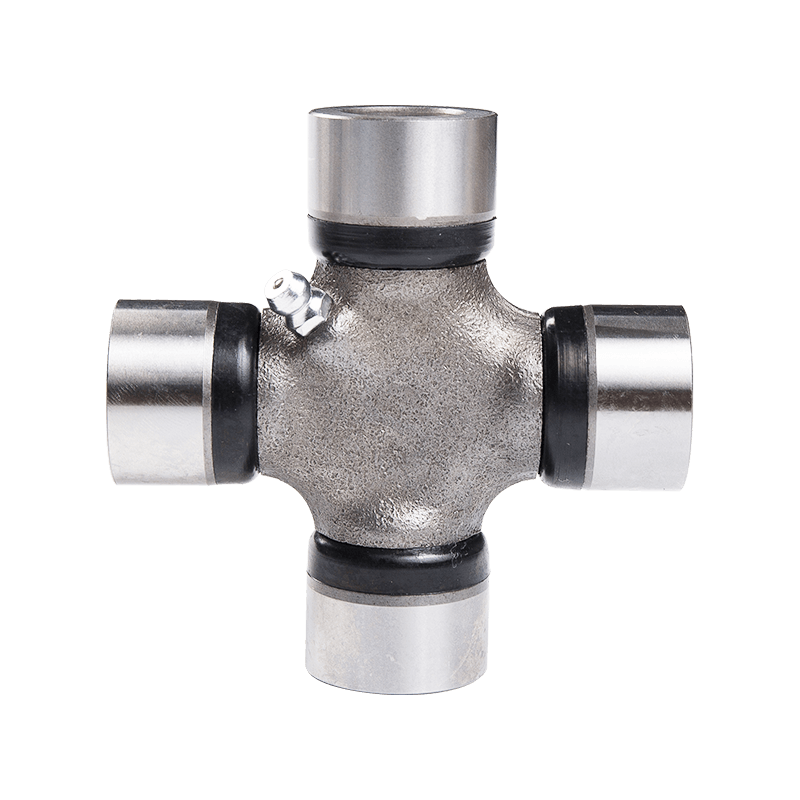

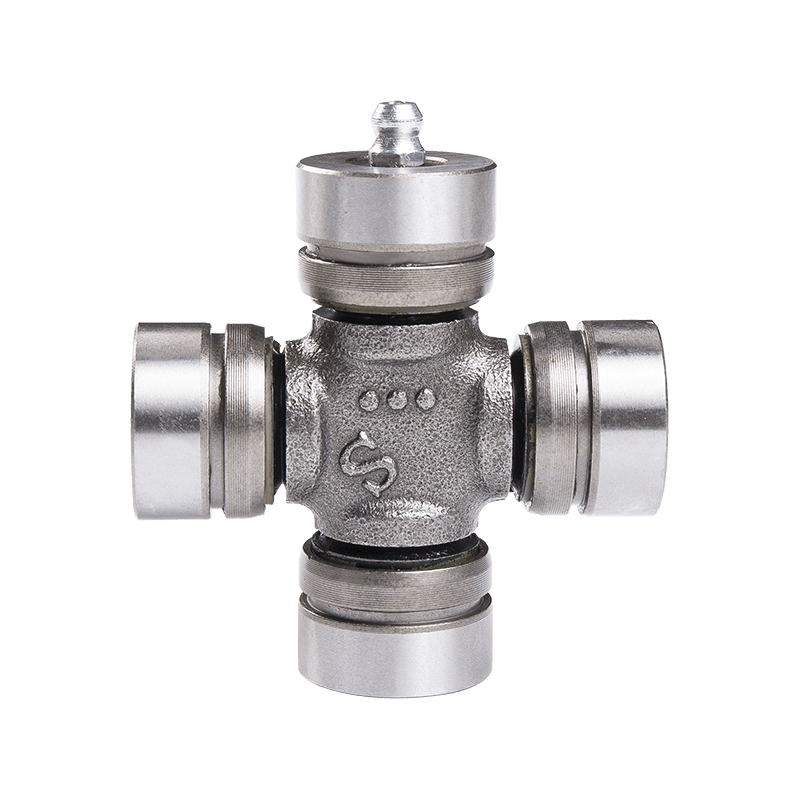

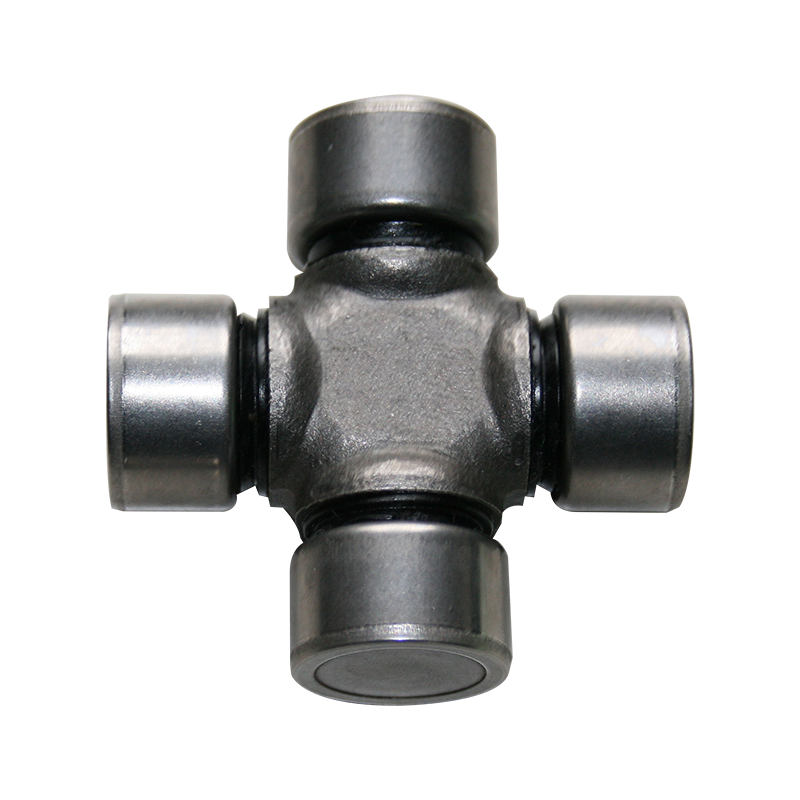

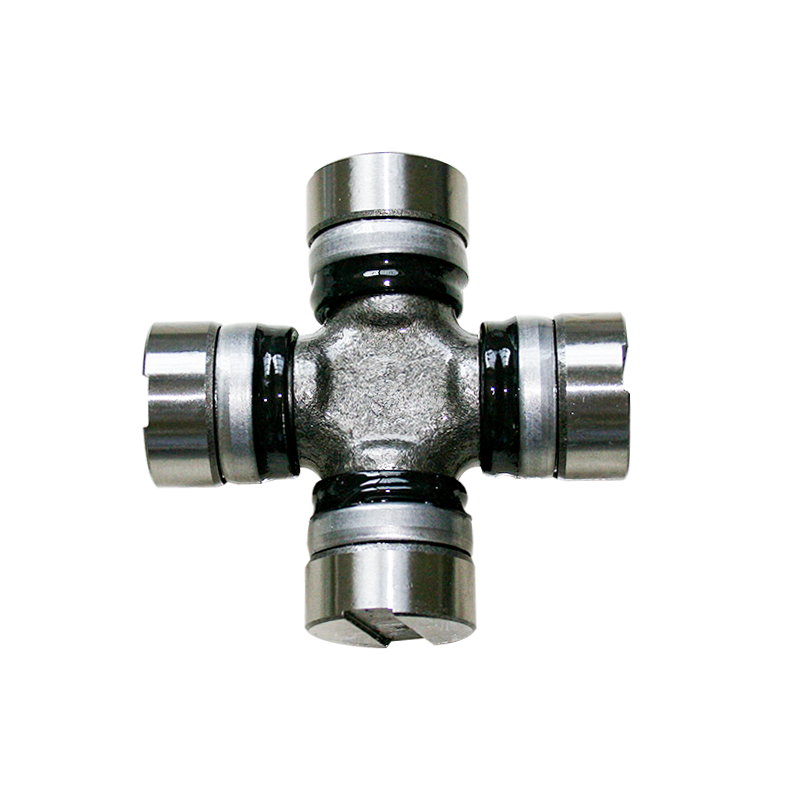

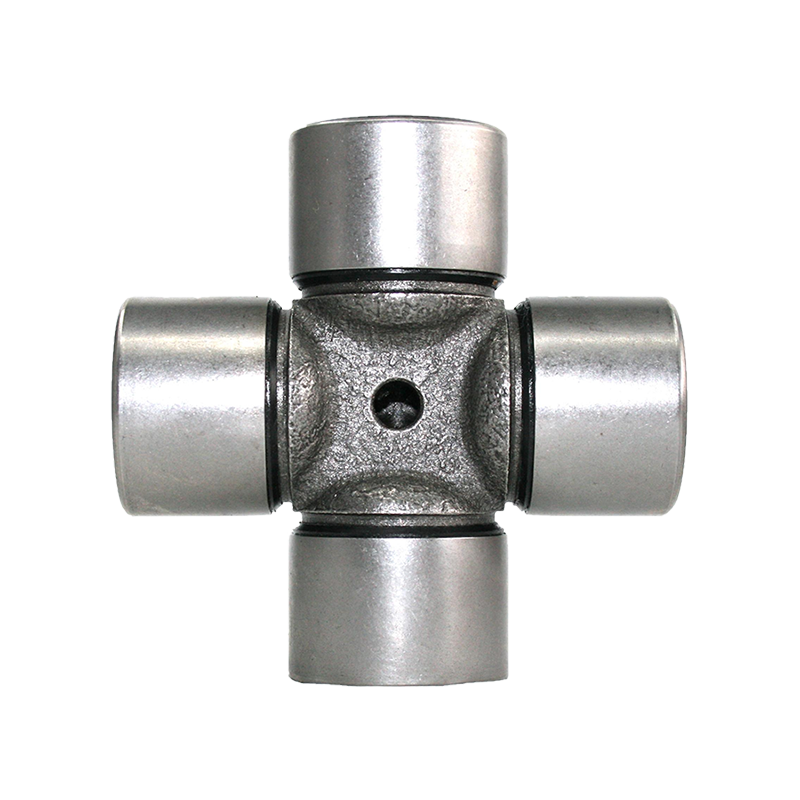

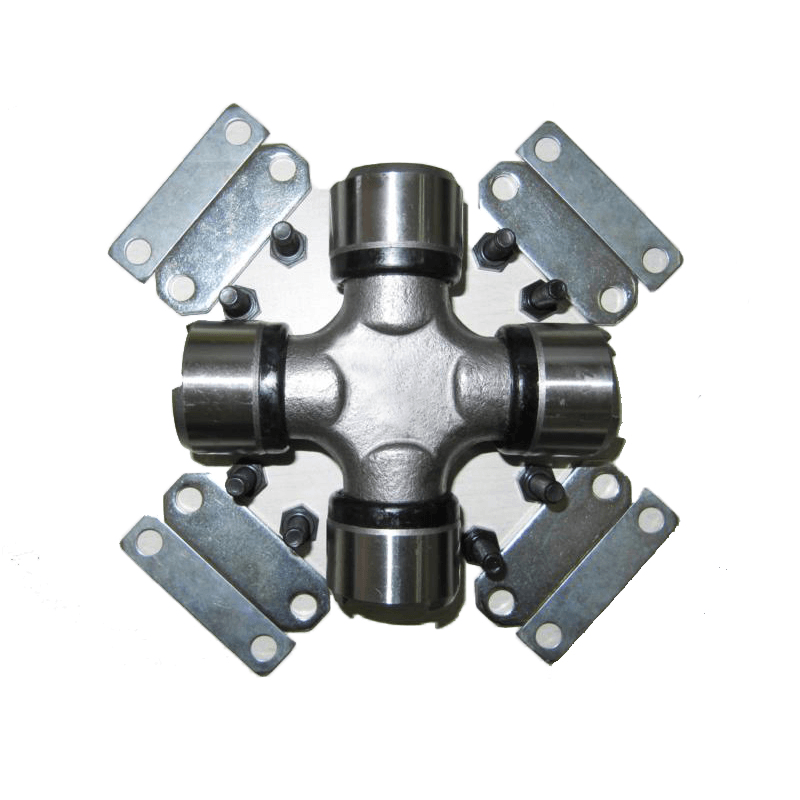

Au cœur de chaque articulation universelle sans entretien se trouve un système d'étanchéité méticuleusement modifié. Contrairement aux articulations grasables traditionnelles, qui dépendent de la lubrification périodique pour contrer l'usure, les variantes sans entretien utilisent des joints avancés - souvent fabriqués à partir de nitrile, de fluorocarbone ou de polyuréthane - pour créer des barrières à air. Ces matériaux sont choisis pour leur résistance à la température extrêmes, produits chimiques et abrasion. Par exemple, les phoques labyrinthes, qui présentent des rainures entre verrouillage, agissent comme un labyrinthe physique pour bloquer la poussière, l'eau et les débris tout en permettant une friction minimale. Pendant ce temps, les joints élastomères s'adaptent dynamiquement aux changements de température, en maintenant l'intégrité dans la chaleur du froid arctique et du désert.

Mais la technologie d'étanchéité n'est pas seulement une question d'exclusion - il s'agit également de rétention. Le lubrifiant à l'intérieur d'un joint universel sans entretien doit rester visqueux et réparti uniformément au fil des décennies. Les ingénieurs y parviennent en associant des joints avec des lubrifiants spécialisés, tels que des graisses complexes au lithium ou des huiles synthétiques infusées avec des additifs anti-vêtements. Ces formulations résistent à l'oxydation et à la dégradation du cisaillement, garantissant des performances cohérentes même dans des conditions à grande vitesse ou à haute charge.

Équilibrer la durabilité et l'efficacité: le compromis de frottement

Bien que les phoques soient essentiels à la prévention des contamination, ils introduisent un défi: la friction. Chaque joint ajoute une légère résistance en rotation, ce qui peut avoir un impact sur l'efficacité énergétique, en particulier dans les applications à haute dpm. Pour atténuer cela, les fabricants utilisent des polymères à faible coffrage et des géométries de précision. Par exemple, les joints de lèvres - les membranes flexibles minces qui contactent les roulements du joint - minimisent la zone de contact tout en conservant un joint serré. De même, les joints sans contact utilisent des écarts étroits pour séparer les composants, réduisant la traînée sans compromettre la protection.

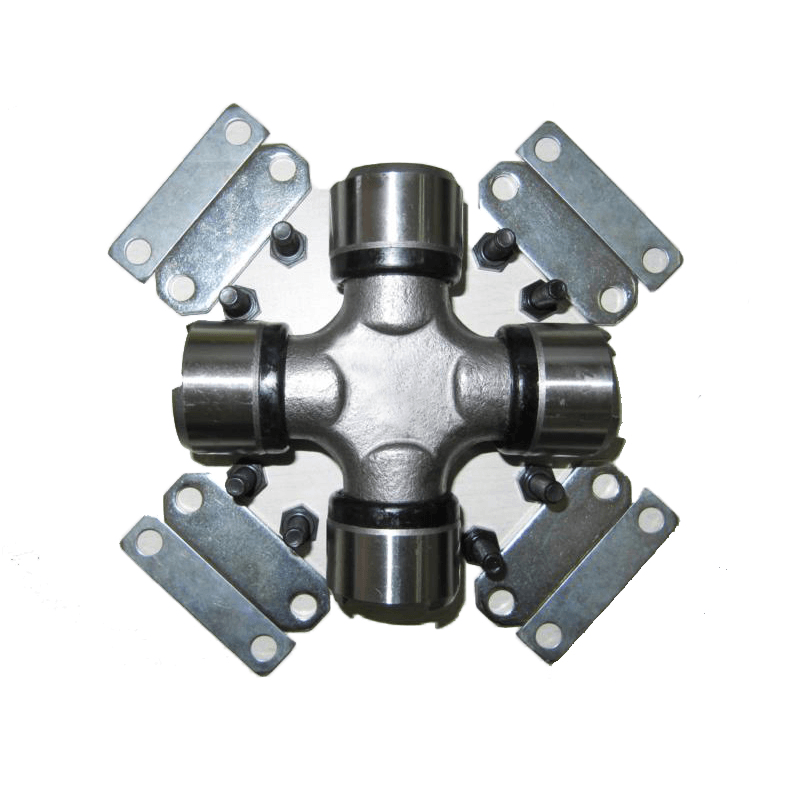

L'interaction entre la durabilité du sceau et l'efficacité de rotation dépend également des demandes spécifiques à l'application. Dans l'agriculture, où les machines font face à des charges constantes de poussière et de choc, les joints lourds avec des bords renforcés hiérarchisent la longévité. À l'inverse, les transmissions automobiles pourraient hiérarchiser les conceptions à faible friction pour améliorer l'efficacité énergétique. Les ingénieurs doivent peser ces facteurs pendant la sélection, garantissant que l'articulation universelle sans maintenance s'aligne sur l'environnement opérationnel.

Impact du monde réel: des usines aux fermes

Les progrès de la technologie SEAL ont fait Joints universels sans entretien indispensable dans toutes les industries. Dans la fabrication automobile, les bras robotiques équipés de ces articulations fonctionnent 24/7 sans des ruptures de lubrification, réduisant les temps d'arrêt. Dans l'agriculture, les récolteurs naviguant sur les champs poussiéreux maintiennent la performance maximale de la saison après la saison, grâce à des phoques qui repoussent les débris. Même les applications marines bénéficient: les joints résistants à l'eau salée empêchent la corrosion dans les arbres d'hélice, prolongeant la durée de vie dans des conditions maritimes sévères.

Conclusion: un bond en avant en ingénierie

Les joints universels sans entretien représentent plus que la commodité - ils sont un saut en ingénierie de fiabilité. En intégrant la technologie avancée des phoques avec une lubrification à vie, ils éliminent un point de douleur historique pour les industries qui dépendent des machines lourdes. Alors que les matériaux et les conceptions de scellé continuent d'évoluer, ces articulations ne feront que se développer plus polyvalentes, ce qui ciment leur rôle de héros méconnus de mécanique moderne. Pour les entreprises priorisant la disponibilité et les économies de coûts, l'adoption de cette innovation n'est pas seulement intelligente - c'est essentiel.

中文简体

中文简体

Contactez-nous